SBS(苯乙烯-丁二烯-苯乙烯嵌段共聚物)改性沥青防水卷材是现代建筑防水工程中的核心材料之一,以其优异的弹性、耐低温、抗老化及施工便捷等特性,广泛应用于屋面、地下室、桥梁隧道等各类建筑的防水层。其制造过程是一个集材料科学、精密工艺与质量控制于一体的系统工程,确保了最终产品在严苛环境下的长期可靠性能。

一、 核心原材料与配方设计

SBS防水卷材的性能基石始于精密的原材料选择与配方设计。主要构成包括:

- 沥青基质:通常选用高标号的道路石油沥青或改性沥青作为基础,提供基本的防水与粘结性能。

- SBS改性剂:作为关键改性成分,SBS橡胶的加入极大地改善了沥青的热塑性,赋予卷材高弹性、低温柔性(可达-25℃以下不开裂)和抗疲劳性。SBS的掺量、星型或线型结构的选择直接影响成品性能。

- 辅助改性剂与填料:可能包括增塑剂(如芳烃油)以增强柔韧性,以及滑石粉、碳酸钙等填料以降低成本、增加尺寸稳定性和耐热度。

- 胎基材料:承载主体,通常采用聚酯胎(PY)、玻纤胎(G)或复合胎。聚酯胎以其高强度、高延伸率成为主流选择,赋予卷材优异的抗拉和抗变形能力。

- 覆面材料:上表面多覆盖矿物粒料(彩砂、板岩等)以抵抗紫外线老化;下表面则覆以聚乙烯膜(PE)或细砂,防止贮存时粘连并便于施工时熔接。

配方需经过实验室反复试验与优化,以平衡各项物理指标(如耐热度、低温柔度、拉力、延伸率、不透水性)并满足国标(如GB 18242)或更高企业标准。

二、 现代化生产工艺流程

典型的SBS卷材生产线是连续化的自动化过程,主要工序如下:

- 沥青改性与浸渍料制备:沥青在高温搅拌罐中被加热脱水,随后与精确计量的SBS改性剂、辅助油品等在胶体磨或高速剪切设备中进行强力共混与均质化,形成均匀的SBS改性沥青胶料。此过程对温度、剪切力和时间控制要求极高,是决定改性效果的关键。

- 胎基展开与预处理:成卷的聚酯胎基等被展开,通过张力控制系统保持平稳运行,有时会经过预热或预浸渍以增强与沥青的粘合。

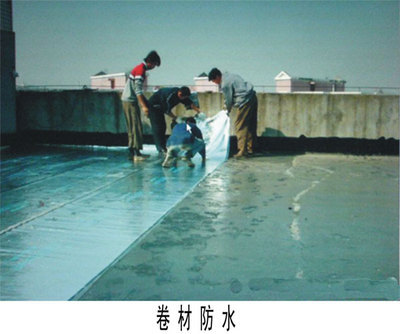

- 浸渍与涂盖:预处理后的胎基通过浸渍槽,充分浸润高温的改性沥青胶料,确保胎基被完全渗透。随后进入涂盖池,在其上下表面均匀涂覆定厚度的改性沥青层。涂覆厚度通过刮刀或辊筒精确控制。

- 覆面与冷却:在沥青层尚未冷却时,上表面立即均匀撒布矿物粒料或片岩,下表面覆上隔离膜。卷材进入多辊冷却水槽或冷却鼓进行逐步降温定型,使沥青层凝固并与覆面材料牢固结合。

- 压实、牵引与卷取:冷却后的卷材经过压实辊增强层间结合,再由恒张力牵引机拉出,最后由自动卷取机根据设定长度(如10米、15米)裁切并卷成成品卷材。

- 在线检测与包装:现代生产线常配备在线测厚、瑕疵检测等系统。成品卷材经自动包装机用塑料薄膜包裹,贴上标识(包括型号、生产日期、执行标准等),入库储存。

三、 严格的质量控制体系

卓越的产品源于贯穿始终的质量控制:

- 原材料入厂检验:对每一批沥青、SBS、胎基等进行理化指标测试。

- 过程参数监控:实时监控并记录改性温度、涂盖温度、线速度、厚度等工艺参数。

- 成品性能检验:依据国家标准,在实验室定期对成品的耐热度、低温柔度、拉力、延伸率、不透水性、撕裂强度等进行全面检测。

- 可追溯性:完善的批次管理系统确保从原材料到成品的全程可追溯。

四、 发展趋势与环保创新

随着建筑行业对绿色、耐久性要求的提升,SBS防水卷材制造技术也在不断创新:

- 环保化:研发使用环保型增塑剂,减少挥发性有机物(VOCs)排放;探索回收沥青或胎基的应用。

- 高性能化:开发更高含量SBS改性的弹性体(SEE)卷材、耐根穿刺卷材等特种产品。

- 智能化制造:集成更先进的自动化控制系统与人工智能,实现生产过程的优化与质量预测。

- 施工友好性:改善卷材的铺贴性能,如开发自粘型SBS卷材,简化施工工序。

SBS防水卷材的制造远非简单的“混合与涂覆”,而是一项融合了高分子改性技术、精密机械工程和严格质量管理的现代化工业。通过持续的技术革新与严格的品控,SBS防水卷材为现代建筑提供了持久、可靠的“隐形铠甲”,守护着建筑结构的安全与寿命。